Las comprobaciones que se pueden utilizar para determinar las condiciones de salud del hormigón y, por lo tanto, de la estructura, antes de decidir con suficiente certeza el tipo de remediación a realizar, son múltiples.

Después de la ejecución de estas investigaciones, se determinarán las condiciones del trabajo, que generalmente no presentará situaciones de degradación homogéneas y, por lo tanto, requerirá diferentes métodos de intervención según el tipo, la profundidad y el alcance del problema.

Aquí están las investigaciones de diagnóstico más comunes.

EVIDENCIA OXIDATIVA

La presencia de halos y rastros de óxido en la superficie, en correspondencia con las barras, resalta una cubierta de hormigón insuficiente y un proceso corrosivo en progreso.

EVIDENCIA DE GRIETAS

Obviamente, la presencia de fenómenos de agrietamiento, más o menos marcados, visibles a simple vista, indican la penetración de fluidos en el hormigón, el progreso de la carbonatación, muy probablemente problemas oxidativos y la durabilidad del hormigón reforzado seriamente comprometida.

FENÓMENOS DE DELAMINACIÓN

El “SPALLING”, la delaminación de la superficie y la expulsión de la cubierta de hormigón son un síntoma claro de una situación de corrosión del refuerzo en una etapa avanzada.

ESTADO EVIDENTE DE ARMADURA

Las condiciones de cualquier refuerzo expuesto son una clara indicación de la gravedad del deterioro. En estas condiciones, sin embargo, es útil observar la profundidad de corrosión y las secciones mínimas aún en funcionamiento.

RESPUESTA A LA PERCUSIÓN

Realizado por percusión (con un martillo, por ejemplo) de las superficies. Un ruido sordo («como un sonido de vacío») es una indicación de posibles desprendimientos y delaminaciones.

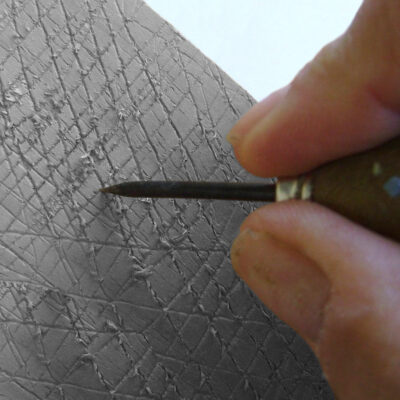

DUREZA DE LA SUPERFICIE

Un hormigón poroso, con una matriz de cemento mal cristalizada, generalmente está dotado de una dureza superficial pobre y una tendencia a la formación de tiza. Por lo tanto, la prueba de incisión con una herramienta puntiaguda simple puede dar indicaciones aproximadas sobre el estado de salud del conglomerado.

PROFUNDIDAD DE CARBONATACIÓN

La protección natural de las barras de refuerzo dentro de la matriz de hormigón está garantizada por el ambiente altamente alcalino (pH 12.5-13.5) determinado por la presencia de hidróxido de calcio Ca(OH)2 en la matriz de unión.

Sin embargo, con el tiempo, el dióxido de carbono atmosférico CO2, penetrando a través de la porosidad del hormigón, reacciona con el hidróxido de calcio, dando lugar a una reacción química que produce carbonato de calcio (CaCO3) y (H20) agua. Hidróxido de calcio la matriz de cemento se vuelve menos básica (pH 8,5-9) y cuando este fenómeno, llamado carbonatación, alcanza el nivel de los refuerzos, falta la protección natural de la misma, que en presencia de humedad y oxígeno, puede oxidarse a óxido, desencadenando un proceso de expansión disruptivo en la capa de cubierta de hormigón.

La medición de la profundidad de carbonatación se determina pulverizando sobre la superficie del conglomerado de cemento una solución al 1% de fenolftaleína en alcohol etílico. Las normas de referencia son UNI 9944: 1992 – “Corrosión y protección de armaduras de hormigón. Determinación de la profundidad de carbonatación y del perfil de penetración de iones de cloruro en el hormigón “y UNI EN 14630: 2007 -” Productos y sistemas para la protección y reparación de estructuras de hormigón. Métodos de ensayo. Determinación de la profundidad de carbonatación de un hormigón endurecido con el método de fenolftaleína “.

La prueba generalmente se lleva a cabo en un núcleo de hormigón inmediatamente después de la extracción para evitar un mayor ataque del dióxido de carbono), o directamente sobre el elemento estructural (eliminando, por ejemplo, la cubierta de hormigón de un borde).

La fenoftaleína, que normalmente es transparente, se vuelve roja/púrpura en presencia de Ph > 9. Las áreas que permanecen transparentes, por lo tanto, indican la presencia de áreas donde el refuerzo no está protegido por el entorno básico.

PRESENCIA Y PROFUNDIDAD DE LOS HIERROS

La investigación con pacómetro es una prueba no destructiva para la identificación del refuerzo dentro del hormigón. Esta investigación utiliza el principio de medir la absorción del campo magnético, producido por el propio analizador, que se destaca por un sistema digital acoplado a un sistema acústico, para una detección más conveniente e inmediata de los elementos metálicos.

Mediante este levantamiento magnético es posible detectar con buena precisión la posición de las barras de refuerzo presentes en el hormigón armado, su profundidad (cubierta de hormigón) y su diámetro.

El pacometro también es extremadamente útil para:

- buscar tuberías y conductos subterráneos;

- buscar lazos ocultos;

- ubicar estructuras reforzadas (bordillos, dinteles, vigas, pilares) sumergidos en las paredes;

- localizar nervaduras de suelos, tanto en hormigón armado como en ladrillo y acero.

ESTIMACIÓN DE COMPRESIÓN

La investigación esclerométrica es una prueba no destructiva para la determinación del índice de rebote esclerométrico de un área de hormigón endurecido usando un martillo de acero operado por un resorte, conocido como un esclerómetro o un martillo de Schmidt.

Esta prueba está regulada por UNI EN 12504-2: 2012 “Prueba en hormigón endurecido en estructuras – Pruebas no destructivas – Determinación del índice esclerométrico”.

La prueba se basa en la correspondencia entre la carga de rotura de compresión unitaria y la dureza superficial del hormigón, medida por esta última en términos de energía elástica liberada tras el impacto de una masa móvil con la superficie del elemento a investigar.

La estimación de la resistencia mecánica en el lugar, por medio de un método esclerométrico no destructivo, debe necesariamente calibrarse y correlacionarse con la resistencia mecánica encontrada después de la extracción de núcleos. Los núcleos de hormigón extraídas se someten a una investigación no destructiva antes de que se rompan.

El acoplamiento de la investigación esclerométrica con la investigación ultrasónica da lugar al método SonReb. Para utilizar el método SonReb en la estimación de la resistencia mecánica del hormigón, este método combinado siempre debe calibrarse y correlacionarse con la resistencia mecánica que se encuentra después de la extracción de núcleos. La validez del método SonReb deriva de la compensación de las imprecisiones de los dos métodos no destructivos utilizados. De hecho, se ha observado que el contenido de humedad hace que se subestime el índice esclerométrico y se sobreestime la velocidad, y que, a medida que aumenta la edad del hormigón, el índice esclerométrico aumenta mientras que disminuye la velocidad ultrasónica.

HOMOGENEIDAD Y RESISTENCIA

La investigación ultrasónica es una investigación no destructiva que determina la velocidad de propagación de los pulsos de las ondas longitudinales ultrasónicas en el hormigón endurecido.

Este método de prueba está regulado por UNI EN 12504-4: 2005 “Pruebas en hormigón en estructuras – Parte 4: Determinación de la velocidad de propagación de impulsos ultrasónicos” y también se describe en las “Directrices para la instalación de hormigón estructural y para la evaluación de las características mecánicas del hormigón endurecido mediante ensayos no destructivos”, del Consejo Superior de Obras Públicas – Servicio Técnico Central.

La medición de la velocidad de propagación del pulso ultrasónico se puede utilizar para las siguientes determinaciones:

- homogeneidad o no homogeneidad (presencia de grietas, huecos o espacios de arrastre) en hormigón;

- cambios en las características del hormigón a lo largo del tiempo;

- módulo dinámico de elasticidad;

- estimación de resistencia de hormigón en el sitio.

El acoplamiento de la investigación ultrasónica con la investigación esclerométrica da lugar al método SonReb. Para utilizar el método SonReb en la estimación de la resistencia mecánica del hormigón, este método combinado siempre debe calibrarse y correlacionarse con la resistencia mecánica que se encuentra después de la extracción de núcleos. La validez del método SonReb deriva de la compensación de las imprecisiones de los dos métodos no destructivos utilizados. De hecho, se ha observado que el contenido de humedad hace que se subestime el índice esclerométrico y se sobreestime la velocidad, y que, a medida que aumenta la edad del hormigón, el índice esclerométrico aumenta mientras que disminuye la velocidad ultrasónica.

RESISTENCIA A LA COMPRESION

La prueba de pull-out es una prueba semi-destructiva ya que produce un daño limitado al elemento de hormigón (aproximadamente diámetro 55 mm, profundidad 25 mm). Esta prueba determina la fuerza de extracción de un inserto de metal estandarizado, pre-incrustado o post-insertado en el elemento de hormigón a ser probado. Permite estimar la resistencia a la compresión del hormigón y siempre debe calibrarse y correlacionarse con la resistencia mecánica que se encuentra después de la extracción de núcleos.

Esta prueba está regulada por UNI EN 12504-3: 2005 “Pruebas en hormigón en estructuras – Parte 3: Determinación de la fuerza de extracción”.

El pull-out, cuando se usa en el diagnóstico de deterioro, estima la correspondencia entre la fuerza necesaria para extraer un poste de inserción de metal estandarizado insertado en el hormigón endurecido y la carga de ruptura de compresión unitaria del hormigón. La fuerza de extracción es representativa de un estado complejo de tensión, pero la prueba es rápida, tiene precios bajos y el valor estimado de resistencia a la compresión del hormigón es mejor que las correlaciones existentes entre la resistencia a la compresión y el índice de rebote (prueba esclerométrica) o velocidad de propagación de ondas elásticas (prueba ultrasónica).

Esta prueba también se puede usar para determinar cuándo tensar, cuándo quitar formas y puntales, cuándo detener la protección de los hormigones (especialmente en invierno) o realizar pruebas comparativas.

PRUEBA DE COMPRESIÓN DE NÚCLEO DE HORMIGÓN

Es una prueba destructiva con la que se toman muestras cilíndricas de hormigón endurecido por extracción de núcleos. La prueba está regulada por UNI EN 12504-1:2002. La investigación permite obtener núcleos de material estructural que se examinan cuidadosamente y luego se someten a pruebas de compresión, de acuerdo con procedimientos estandarizados, con el fin de evaluar, a través de coeficientes correctivos apropiados, la resistencia mecánica del hormigón in situ.

La prueba se realiza a través de una máquina perforadora de núcleos, es decir, un motor que gira una perforadora de núcleos equipada con una corona de diamante refrigerada por agua, cuyo diámetro se elige en relación con el tamaño máximo del agregado presente en la matriz de hormigón.

Preliminar a la operación de extracción de muestras es una investigación con pacómetro a través de la cual se detectan las barras de refuerzo en el área donde se realizará el muestreo, para asegurarse de excluirlas de la ruta de extracción de muestras. Los núcleos de hormigón extraídas se examinan y generalmente se someten a la prueba para determinar la profundidad de la carbonatación. Luego se protegen adecuadamente y se llevan al laboratorio para la prueba de compresión de acuerdo con la norma UNI EN 12390-3 (“Prueba en hormigón endurecido – Resistencia a la compresión de las muestras).

La perforación del núcleo debe realizarse de una manera muy cuidadosa: en primer lugar, porque causan daños a la estructura, lo que no se soluciona totalmente llenando el agujero, incluso utilizando morteros estructurales de alto rendimiento. En segundo lugar, porque la técnica puede verse afectada por incertidumbres importantes, relacionadas con la operación de extracción de muestras en sí (posible daño a la muestra durante la fase de recolección y transporte) o por la variabilidad de la resistencia a la compresión del hormigón a lo largo del mismo elemento estructural (viga, pilar). Por esta razón, son útiles las integraciones y correlaciones con investigaciones no destructivas (esclerometría, ultrasonido) o semi-destructivas (pull-out), que en su lugar pueden extenderse a una gran cantidad de elementos.