Incluso en el siglo XXI, el hormigón sigue siendo un material extremadamente tópico, versátil y confiable.

En las innumerables aplicaciones que lo ven como protagonista todos los días, el hormigón proporciona el rendimiento esperado. Sin embargo, a veces, desde un punto de vista estructural, estético y funcional, pueden producirse inconvenientes, a menudo atribuibles a la calidad de sus componentes, su proporción incorrecta, el método de mezcla en el sitio de construcción o en la planta de procesamiento por lotes, las condiciones ambientales durante la mezcla y la instalación en su lugar, los procedimientos de construcción utilizados, etc. En estos casos, es necesario identificar la intervención de reparación más adecuada y conveniente, determinando rápidamente la causa (o causas) que llevaron al evento.

Las siguientes notas son suficientemente detalladas al proponer algunas ideas simples para guiar, “como primera aproximación”, la identificación de las formas de degradación, el origen del deterioro en progreso, las medidas preventivas y los posibles métodos de remediación.

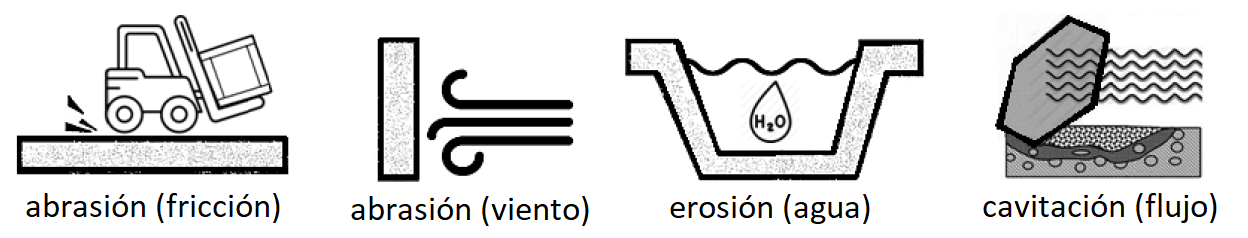

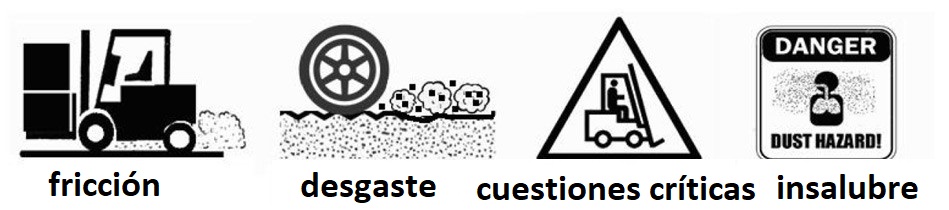

DESCRIPCIÓN: El término abrasión define tanto la tensión como la degradación de una superficie sometida a fricción. La erosión puede considerarse una forma de abrasión de una superficie, mientras que la cavitación ocurre cuando se produce una tensión con flujo no lineal, con velocidades superiores a 12 metros/segundo.

A modo de ejemplo, las pavimentaciones de hormigón, un claro ejemplo de desgaste de las superficies, están sujetos a la abrasión por fricción. En las estructuras hidráulicas, la acción del agua y los materiales abrasivos transportados (piedras y grava) conduce a procesos de erosión.

Cuando los trabajos hidráulicos están sujetos a burbujas giratorias, capaces de generar flujos no lineales, la tensión que se deriva de esto es la cavitación.

ORIGEN DEL PROBLEMA: El defecto/daño, atribuible a las condiciones del servicio, es posible y/o amplificado por la (quizás) calidad inadecuada del hormigón, así como por cualquier tensión de una entidad no contemplada en el proyecto.

POSIBLES CONSECUENCIAS: Descomposición lenta o rápida de la calidad funcional y de rendimiento de la estructura en cuestión.

MEDIDAS DE PREVENCIÓN: Ajuste del diseño de la mezcla del hormigón y de las características de rendimiento de los componentes a las tensiones de abrasión y/o erosión previsible (a). Posible preparación de sistemas de endurecimiento para superficies expuestas (b).

(a) = hormigones diseñados específicamente con alta cohesión intrínseca y relación agua/cemento reducida, añadidos con humo de sílice (MICROSIL 90), cuando sea posible y necesario, reforzados con fibras sintéticas y/o fibras de acero (READYMESH).

(b) = realización de sistemas de endurecimiento en la superficie.

MÉTODOS DE REMEDIACIÓN: Las condiciones de degradación significativas requieren restauración cortical (reconstrucción), después de la eliminación del conglomerado que, en cualquier caso, se ve afectado por los procesos degenerativos (FLOOR Q y FLOOR TENAX). Las condiciones iniciales de deterioro pueden remediarse limpiando las superficies y aplicando endurecedores, del tipo de impregnación sin película, como QL NANO LITHIUM HARD y QL FLUOSIL.

DESCRIPCIÓN: La aparición de burbujas en la superficie del hormigón fresco o en la fase de endurecimiento inicial se identifica generalmente con el término “bugholes”. Las burbujas pueden variar de tamaño, desde unos pocos milímetros hasta decenas de milímetros. A veces pueden alcanzar dimensiones aún mayores. Están recubiertos con una película de mortero denso y pueden contener inicialmente tanto aire atrapado accidentalmente como concentraciones de agua en la superficie. Mientras que las burbujas más grandes son fácilmente identificables y permiten alguna forma de intervención, las más pequeñas, especialmente en condiciones de poca luz, pueden pasar desapercibidas. En cualquier caso, si se descuida, las burbujas se manifestarán con fracturas y desintegraciones, tan pronto como la superficie sea sometida al tráfico.

ORIGEN DEL PROBLEMA: El defecto/daño, a menudo atribuible a errores en el diseño de la mezcla y el empaque del hormigón (tamaño de grano, contenido de cemento, relación excesiva de agua/cemento, etc.), puede derivarse o acentuarse incluso en presencia de descuidos en la ejecución, como incorporación accidental de aire, suavizado prematuro, etc.

POSIBLES CONSECUENCIAS: Con el endurecimiento del hormigón, las burbujas representan elementos críticos de fragilidad. Sometidos a tensiones (tráfico), se fracturan rápidamente causando discontinuidades estéticas/funcionales, generación de polvo, así como lugares de degradación rápida adicional.

MEDIDAS DE PREVENCIÓN: Ajuste del diseño de la mezcla y las características de rendimiento de los componentes, ajuste de los métodos y tiempos de procesamiento: instalación, aplicación de endurecedores (FLOOR VULKAN), alisado, etc. La trituración de las burbujas en fase plástico puede considerarse un remedio genérico que, sin embargo, si se implementa con cuidado y rapidez, puede reducir significativamente las consecuencias mencionadas anteriormente.

MÉTODOS DE REMEDIACIÓN: con la aparición de fracturas de burbujas y la consiguiente degradación, los posibles métodos de remediación contemplan la restauración cortical (reconstrucción), después de eliminar el conglomerado que en cualquier caso se ve afectado por los procesos degenerativos (por ejemplo, FLOOR Q o FLOOR TENAX).

La homogeneidad cromática y de textura de las superficies se puede restaurar con la aplicación de soluciones de endurecimiento pigmentadas sin película (del tipo QL NANO LITHIUM COLOR), que también pueden conferir una protección anti-abrasiva significativa.

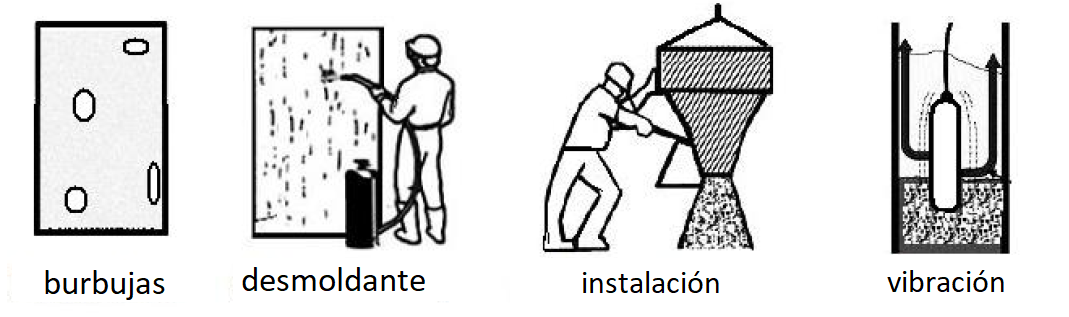

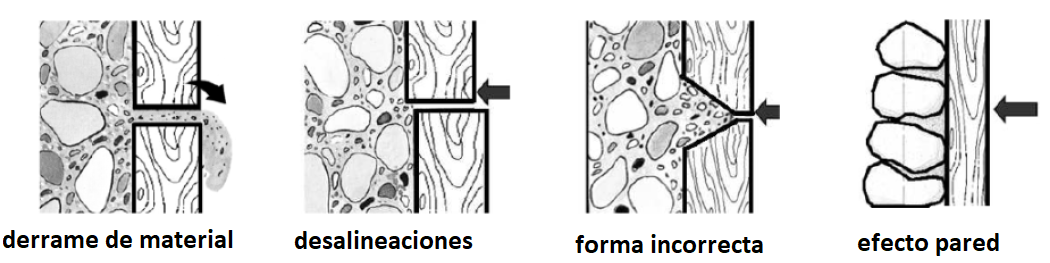

DESCRIPCIÓN: Representan la consecuencia de la formación de huecos (burbujas), de tamaño y cantidad variable, cerca de las superficies continuas (generalmente los encofrados), causada por varias ejecuciones incorrectas. El descubrimiento de estas burbujas es generalmente una sorpresa que ocurre con el desarme.

ORIGEN DEL PROBLEMA: Migración, en adyacencia a las superficies internas del encofrado, de aire y agua impulsada por el calor del hormigón fresco y/o por las acciones relacionadas con la compactación (vibración, etc.). También puede derivar de desequilibrios en la distribución del tamaño de grano, de la calidad inadecuada de los agentes desmoldantes, así como de la solubilización de la celulosa y la hemicelulosa de los encofrados de madera.

POSIBLES CONSECUENCIAS: Los problemas derivados de la presencia de “huecos” son sobre todo de tipo estético, incluso si, en cierta medida, pueden afectar la durabilidad del trabajo. Los aspectos estructurales reales no están involucrados.

MEDIDAS DE PREVENCIÓN: Adaptación del diseño de la mezcla, en términos de tamaño de partícula y cohesión de la matriz, ajuste de los tiempos y métodos de instalación y compactación (vibración), uso de encofrados y agentes desmoldantes química adecuados, no aceitosos.

MÉTODOS DE REMEDIACIÓN: Rellenar las burbujas, después de una cuidadosa preparación, con el uso de mezclas de cemento con un diámetro máximo proporcional al tamaño de las burbujas, agregadas con aglutinantes y promotores de adhesión poliméricos adecuados para el color de las superficies adyacentes (por ejemplo, BOND HG para superficies oscuras y BOND IDRO para superficies tendencialmente más claras). En general, es aconsejable realizar algunas pruebas preliminares para identificar las mezclas con colores, después del endurecimiento, más homogéneas que el conglomerado adyacente.

DESCRIPCIÓN: El concepto de “agrietamiento” implica el fenómeno de la generación de grietas en estructuras de hormigón.

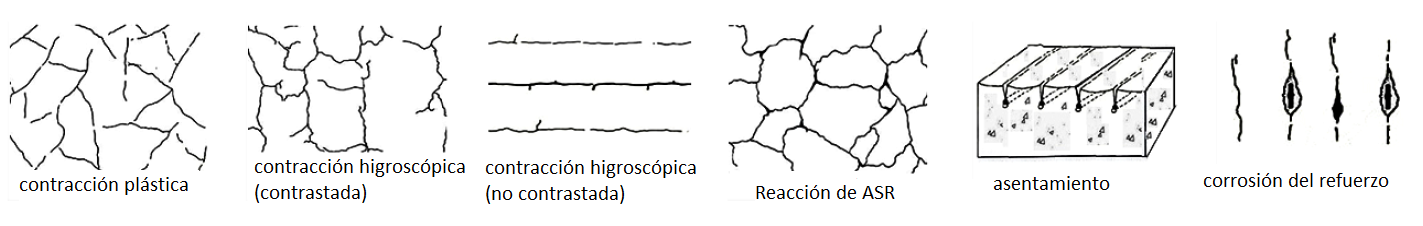

Con la aparición de grietas en la superficie del hormigón, el ambiente externo puede entrar más fácilmente en contacto con el refuerzo. Por esta razón, los Estándares Técnicos de Construcción establecen un ancho máximo de las grietas encontradas en un hormigón e imponen una verificación del estado límite de grietas. Según el NTC, el ancho máximo de las grietas debe respetar los siguientes valores: w1 = 0.2 mm; w2 = 0,3 mm; w3 = 0,4 mm identificado en función de las condiciones ambientales: muy agresivo (w1), agresivo (w2), ordinario (w3). A modo de ejemplo, se informan las representaciones esquemáticas adicionales para la identificación de las causas de grietas propuestas en el documento ACI (American Concrete Institute) 224.1R-07.

ORIGEN DEL PROBLEMA: El hormigón está sujeto a contracciones y expansiones, por la variación del contenido de humedad y la temperatura. Otras variaciones pueden ser inducidas por las condiciones de carga, por las de soporte, etc. Si estos movimientos no se prevén adecuadamente, en el contexto del proyecto o en los métodos de construcción, pueden ocurrir lesiones (grietas) de diversa naturaleza y apariencia. Algunas de estas lesiones se resumen a continuación. El origen de las grietas, generalmente, se clasifica en dos categorías fundamentales: el área que precede al endurecimiento del hormigón (a menudo designado como PRE-ENDURECIMIENTO) y el contexto posterior (POST- ENDURECIMIENTO).

- La primera categoríaincluye: las grietas inducidas por los MOVIMIENTOS ACCIDENTALES del conglomerado, el encofrado y el sustrato, las grietas inducidas en la fase plástica por el RETIRO PLÁSTICO, por los AJUSTES PLÁSTICOS, así como las grietas inducidas por causas estacionales, por ejemplo, las causadas por CONGELAMIENTO DE HORMIGÓN.

- La segunda categoríaincluye: las grietas inducidas por CAUSAS FÍSICAS, como la contracción higrométrica, el agrietamiento y la contracción de los agregados, las grietas inducidas por CAUSAS ESTRUCTURALES, como cargas de diseño, fluencia y sobrecargas accidentales, por CAUSAS TÉRMICAS, como contracciones térmicas, la incidencia de restricciones externas y gradientes térmicos internos, así como las grietas inducidas por CAUSAS QUÍMICAS (o electroquímicas), como la carbonatación, la reacción alcali-agregados (ASR) y la corrosión de los refuerzos.

POSIBLES CONSECUENCIAS: En general, la presencia de “crack”, como sugiere el término en inglés, casi onomatopéyico, indica algo que se rompe. Sin dudas, además de los aspectos estéticos, los riesgos de deterioro de la durabilidad deben evaluarse cuidadosamente. Del mismo modo que deben considerarse los posibles efectos sobre la integridad estructural, aunque con poca frecuencia. En la práctica actual, las rendijas de apertura reducida, de menos de 0,3 mm, que no afectan a todo el grosor, generalmente se descuidan desde un punto de vista estructural.

MEDIDAS DE PREVENCIÓN: Siendo prácticamente imposible obtener un hormigón completamente libre de fenómenos de agrietamiento, las grietas se pueden reducir y controlar mediante procedimientos que involucran el diseño de la mezcla del hormigón, el dimensionamiento correcto de la cubierta de hormigón, los métodos de acabado y curado, la preparación cuidadosa de las juntas, cuando sea necesario. Un hormigón consistente con las regulaciones actuales (UNI EN 206-1), cohesivo, donde sea posible y/o necesario reforzado con fibra (por ejemplo, con fibras de polipropileno READYMESH), representa la primera medida de prevención contra las grietas.

La calidad del hormigón mencionado anteriormente debe combinarse con la definición previa y la preparación de las juntas y con la determinación segura de los espesores de la cubierta de hormigón para evitar la aparición de procesos de corrosión. En cuanto a los procedimientos de colada, compactación, acabado y curado en húmedo, siempre que las operaciones de acabado no se realicen en presencia de agua superficial (sangrado), el curado y el sazonamiento en húmedo deben continuar, de forma continua, durante 7 días, con protecciones específicas contra eventos termicos, luz solar directa y exposición al viento. En el caso de losas horizontales (pavimentaciones de hormigón), la preparación adecuada de los sustratos también es de fundamental importancia.

MÉTODOS DE REMEDIACIÓN: La reparación de las manifestaciones de grietas requiere una identificación previa de las mismas en términos de tamaño (apertura) y grosor relativo, con respecto al grosor del producto (altura relativa). En ausencia de relieves estructurales, la recuperación debe permitir la apertura conveniente de la grieta, incluida la eliminación del conglomerado degradado y el polvo, el sellado o el acabado que se realizará con un material adecuado para las secciones de relleno y la posterior protección de las superficies. Como ejemplo, el sellado de grietas milimétricas se puede llevar a cabo con sistemas poliméricos en cartucho y/o espatulables (como EG91, PROTECH FLEX o PROTECH SIGILFLEX MONO), con sistemas de cemento vertibles (como GROUT CABLE o GROUT MICRO-J). El relleno, en el rango dimensional de 5/12 mm, se puede realizar con morteros de cemento (como REPAR SM o REPAR TIX), el relleno de anchos superiores a 12 mm se puede realizar con morteros de cemento vertibles (como GROUT 2 o GROUT 6) o tixotrópico (tipo REPAR TIX). También es muy interesante el sellado con la resina epoxi especial que se vierte en las grietas después de abrirlas con un disco flexible SYNTECH ROADWARE. Para consolidar la protección, se pueden utilizar sistemas aplicados con brocha o spray (como QL FLUOSIL o QL NANO LITHIUM HARD).

DESCRIPCIÓN: El término “agrietamiento” indica la aparición de grietas difusas, con distribución aleatoria, generalmente delgada y poco profunda (= <mm 3). Las grietas describen áreas hexagonales de entre 30 y 40 milímetros de tamaño. Más raramente, pueden definir áreas entre 8 y 12 milímetros. El momento de “formación” de las grietas es generalmente atribuible, también en términos de causa, a la fase plástica, del primer endurecimiento. La “visibilidad” de las grietas, a veces no inmediata, se hace notable cuando la superficie de hormigón está húmeda.

ORIGEN DEL PROBLEMA: La formación de las grietas casi siempre se asocia con el incumplimiento de las reglas inherentes a la tecnología del hormigón. Entre estos valores predeterminados mencionamos la relación excesiva de agua/cemento, la cohesión insuficiente de la mezcla y la consiguiente superficie de agua (sangrado), la aplicación de polvo endurecido en presencia de agua superficial, las paletas de acabado prolongado o inoportuno, los procedimientos de sazonado incorrectos y discontinuos (humectación intermitente), la falta de “curado” en presencia de viento o radiación solar directa, etc. En algunos casos, por muy raro que sea, el fenómeno se remonta a la exasperación de los procesos de carbonatación.

POSIBLES CONSECUENCIAS: En principio, las grietas solo tienen un valor estético, incluso si los hormigones con grietas superficiales, expuestos a la intemperie, también pueden experimentar reducciones significativas en la durabilidad.

MEDIDAS DE PREVENCIÓN: Para evitar la aparición de grietas, particularmente frecuentes en superficies “espatuladas”, es necesario evitar mezclas con exceso de agua en la superficie, utilizando aditivos adecuados (por ejemplo, FLUID S), aumentando la cohesión de la mezcla (por ejemplo MICROSIL 90), protegiendo las superficies del viento y de la luz solar directa, sin realizar el acabado en presencia de agua emergente (sangrado), sin extender el tiempo de alisado, sin usar métodos de secado por ventilación, evitando ciclos de sazonado intermitentes para garantizar un conveniente curado continuo en húmedo de superficies expuestas.

MÉTODOS DE REMEDIACIÓN: El objetivo de la remediación, generalmente representado por la reducción de las características estéticas y la seguridad de las superficies, especialmente si son externas y expuestas, contra eventos atmosféricos, se puede lograr fácilmente mediante la aplicación de un endurecedor protector, no pelicular, de tipo nanotecnológico (QL NANO LITHIUM), capaz de limitar drásticamente la absorción de agua, en el origen de imperfecciones llamativas, al tiempo que garantiza la mejor protección de las superficies.

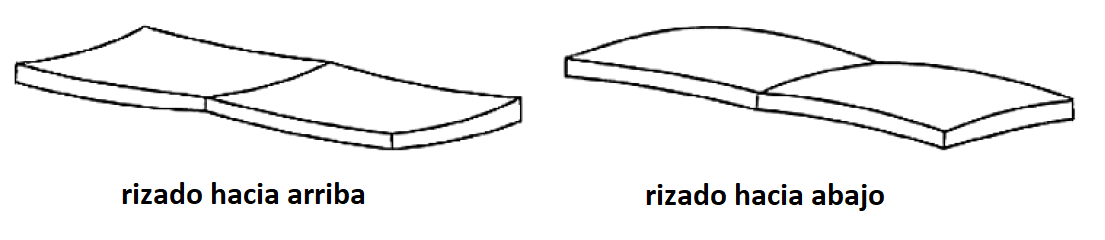

DESCRIPCIÓN: El embarque (distorsión en forma curvada hacia arriba o hacia abajo) de losas de hormigón se define comúnmente como “curvatura”. El rizado, que puede ocurrir más o menos temprano, hace que se levanten los bordes, a menudo en las esquinas.

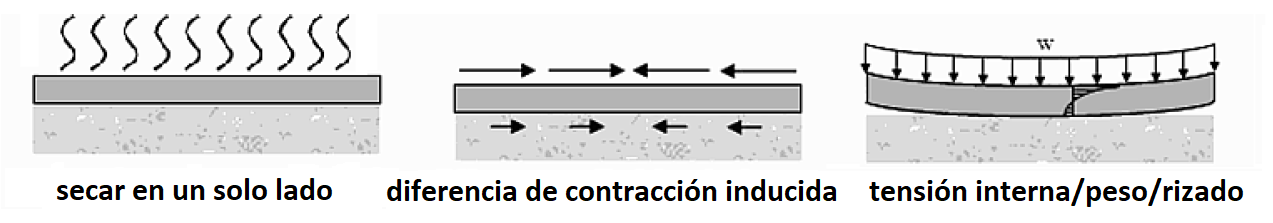

ORIGEN DEL PROBLEMA: en general, la causa de la elevación y/o arqueo en los bordes de una losa de hormigón se debe a las contracciones de la parte superior de la losa, en comparación con la parte subyacente, determinadas por las diferencias de humedad y/o temperatura. En particular, la transferencia de humedad concentrada implica diferencias importantes en la extensión de la contracción higroscópica con las consiguientes tensiones internas capaces de generar deformación.

Las causas más frecuentes son atribuibles a la contracción no contrastada del hormigón, el sangrado, las tensiones diferenciales inducidas por el polvo endurecido, la radiación solar directa, la ventilación de pastoreo, las diferencias significativas en la temperatura ambiente y entre los estratos y la superficie inferior de la losa de hormigón, así como la distancia inadecuada adoptada entre las juntas de contracción.

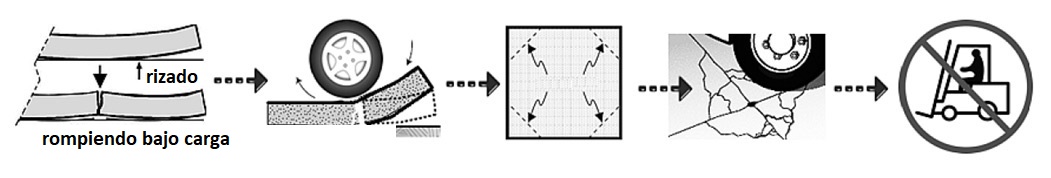

POSIBLES CONSECUENCIAS: La aparición de curvatura se asocia principalmente con losas de hormigón, como suelos de hormigón. En estas estructuras, claramente de naturaleza operativa, la ocurrencia de los fenómenos mencionados a menudo resulta en la aparición rápida de lesiones, generalmente en las esquinas de la losa, como consecuencia del levantamiento y las fracturas bajo carga. El resultado final puede ser representado por la inutilidad concreta del piso.

MEDIDAS DE PREVENCIÓN: Consisten en la adopción de medidas destinadas a reducir drásticamente los efectos de los principales factores de riesgo: contracción higroscópica, sangrado, radiación solar directa (curvatura hacia abajo), temperatura ambiente rígida en la fase plástica y primer endurecimiento (curvatura hacia arriba), ventilación superficial, espacio excesivo entre las juntas de contracción. En consecuencia, la adopción de mezclas de hormigón de baja contracción y/o contracción controlada como medidas esenciales de prevención. En cualquier caso, los conglomerados deben caracterizarse por valores reducidos de la relación agua/cemento y por una alta cohesión intrínseca (por ejemplo con MICROSIL 90 + FLUID S + READYMESH PM-180). La inhibición absoluta de las adiciones de agua durante el trabajo, la atención rigurosa a los procedimientos de curado y el sazonamiento húmedo prolongado, la predisposición de las juntas de contracción adecuadamente espaciadas de acuerdo con el espesor de la mezcla, la evaluación crítica de la adopción o no de barreras contra el aumento de la humedad, evaluación, igualmente crítica en términos de la oportunidad de usar sistemas de endurecimiento mediante polvo y/o pastas, implementado con el método “fresco sobre fresco”.

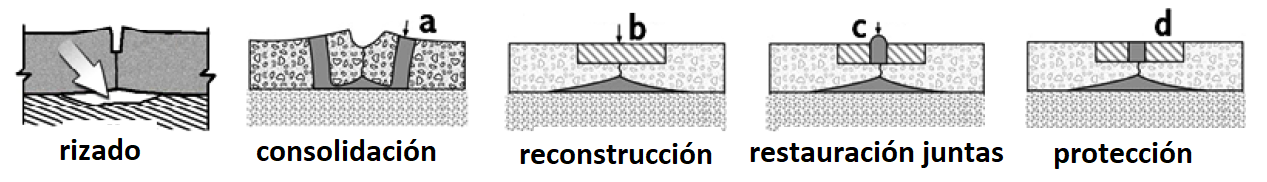

MÉTODOS DE REMEDIACIÓN: Los métodos más utilizados para restaurar la usabilidad de la losa de hormigón (pavimento) contemplan la consolidación de la continuidad de esa sobre el sustrato, la reconstrucción de la planaridad, precedida por la eliminación del hormigón con la restauración funcional degradada juntas y acabado protector. La consolidación en el soporte generalmente se logra practicando perforaciones e inyectando morteros o lechadas vertibles, moderadamente expansivas (como GROUT MICRO-J o GROUT CABLE). Para la reconstrucción de la continuidad plana, precedida por la eliminación del conglomerado degradado mediante molienda adecuada, se utilizan morteros de cemento estructural vertible (como GROUT 2 o GROUT 6), dependiendo de las dimensiones de llenado. La restauración funcional de las juntas requiere selladores adecuados en términos de deformabilidad y dureza Shore. El acabado protector requiere productos capaces de garantizar el rendimiento requerido, en términos de resistencia a la abrasión e impermeabilización, capacidad protectora (como QL NANO LITHIUM).

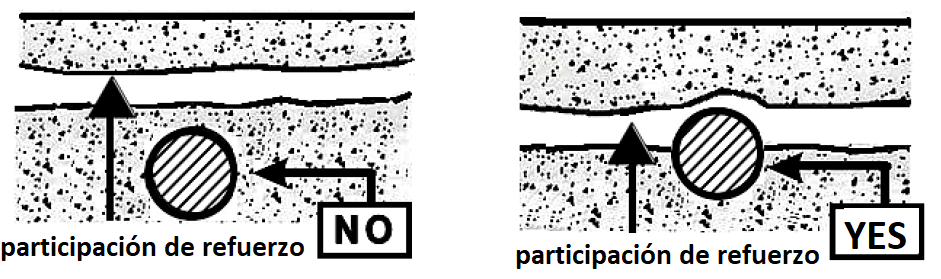

DESCRIPCIÓN: Se puede definir como una separación (división) de una capa de hormigón de acuerdo con un plano paralelo a la superficie. Sin embargo, bastante evidente en casos de deterioro avanzado, se encuentra con sistemas simples de percusión o arrastre y, para investigaciones más profundas, con instrumentos de detección específicos. La participación o no del refuerzo representa un elemento discriminatorio para calificar los procesos de delaminación. Si el refuerzo está involucrado, las implicaciones son estructurales y los procedimientos de remediación también deben considerarse como una restauración estructural real. Si el refuerzo no está involucrado, los procedimientos de remediación pueden limitarse a los aspectos funcionales y/o estéticos.

ORÍGENES DEL PROBLEMA: La génesis de los procesos de delaminación más comunes se puede identificar en los procedimientos inadecuados de instalación y consolidación (segregación y juntas frías), en el agua del afloramiento (sangrado) atrapada, en reparaciones superficiales incorrectas, en calidad inadecuada y tamaño de la cubierta de hormigón, en la penetración de agua en condiciones de congelación/descongelación y en la expansión por corrosión del refuerzo de acero. En el contexto de reparaciones inadecuadas, como posibles causas de delaminación, variaciones dimensionales, contracciones y/o expansiones, que pueden ocurrir entre el material utilizado para el restauro y el hormigón existente, también deben considerarse cuidadosamente.

POSIBLES CONSECUENCIAS: en ausencia de implicaciones estructurales, las consecuencias de la delaminación pueden representar un elemento capaz de afectar la integridad estructural a lo largo del tiempo y, en el caso de pisos de hormigón, la usabilidad de las obras. Las posibles consecuencias en términos de durabilidad siempre deben evaluarse cuidadosamente.

MEDIDAS DE PREVENCIÓN: Las medidas que pueden contrarrestar la aparición de delaminaciones incluyen los arreglos de construcción capaces de garantizar el espesor correcto de la cubierta de hormigón, el diseño de mezclas de hormigón cohesivas y sin sangrado, la adopción de métodos de dimensionamiento y colocación para el hormigón como para evitar la formación de uniones inadecuadas, la puntualidad del acabado funciona de acuerdo con la calidad del conglomerado y con las condiciones ambientales, junto con las medidas necesarias de cuidado y condimentación.

MÉTODOS DE REMEDIACIÓN: Los aspectos más relevantes en las intervenciones de remediación de delaminación pueden condensarse en la sucesión de fases operativas preliminares que incluyen la identificación (directa y/o instrumental) de las áreas realmente comprometidas, la delimitación de las áreas de intervención, incluida la preparación de los mismos mediante cortes perimetrales (de una profundidad no inferior a 6 mm), la eliminación de hormigón degradado o en cualquier caso comprometido y la eliminación precisa de polvo de las superficies resultantes.

De acuerdo con lo que ya se mencionó, las delaminaciones que involucran significativamente el refuerzo deben considerarse y tratarse como reparaciones estructurales.

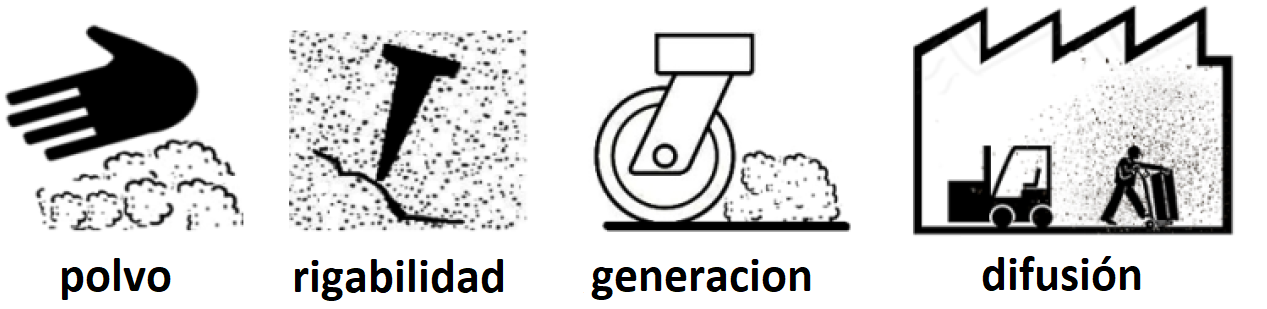

DESCRIPCIÓN: En general, el término “superficie de hormigón con polvo” define la formación de polvo en las superficies de hormigón. Una característica que se encuentra fácilmente en superficies sujetas a “polvo” está representada por la fácil “rigidez al clavo”.

ORÍGENES DEL PROBLEMA: La formación de polvo (“dusting”) en las superficies de hormigón sometidas a fricción es ciertamente consecuencia de la “debilidad” del hormigón como tal o de la debilidad que ocurre por diferentes causas, a menudo coagentes. Para el hormigón en general, se mencionan la relación agua/cemento, las posibles críticas de los procesos de hidratación (fraguado y endurecimiento del aglutinante), así como los que ocurrieron debido a la exposición inadecuada a eventos climáticos: viento, sol, lluvia, temperatura, etc.

Un factor crítico importante también es atribuible al afloramiento del agua de sangrado libre, tanto debido a la cohesión insuficiente de las mezclas como a la presencia de sustratos no absorbentes o dispositivos impermeabilizantes horizontales (barreras de vapor), capaces de aumentar el afloramiento de agua libre. El procesamiento inoportuno, llevado a cabo en presencia de sangrado, también puede proporcionar la contribución decisiva para la “generación” del polvo.

POSIBLES CONSECUENCIAS: La tendencia a la generación de polvo de las superficies de hormigón puede conducir, más o menos rápidamente, al desgaste de las propias superficies hasta la ocurrencia, en pisos de tipo industrial, de “criticidad operacional”. La presencia de polvo en el lugar de trabajo también puede conducir a problemas poco saludables asociados con la inhalación de partículas dispersas de dióxido de silicio (silicosis).

MEDIDAS DE PREVENCIÓN: Use mezclas de hormigón cuidadosamente diseñadas, cohesivo, con una relación agua/cemento de máx. 0,50 en pavimentos de hormigón en contacto con el suelo, siempre evalúa la provisión de barreras contra la humedad ascendente; No realice operaciones de acabado en presencia de agua superficial; Cuide la protección y el curado en húmedo de superficies de hormigón fresco, sin importar lo expuesto.

MÉTODOS DE REMEDIACIÓN: Están representados esencialmente por la aplicación, después de una cuidadosa preparación y eliminación del polvo, de endurecedores químicos de impregnación específicos, no pelicular, tanto nanotecnológicos basados en silicatos de litio (QL NANO LITHIUM) como a base de fluosilicatos (QL FLUOSIL).

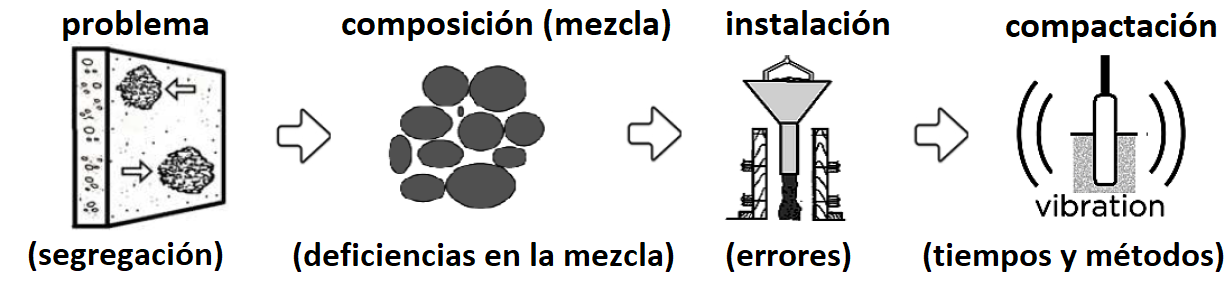

DESCRIPCIÓN: el término nidos de grava (“honeycomb” en la literatura anglosajona) se define como volúmenes de macro-huecos que se forman en la superficie o dentro del hormigón, siguiendo ubicaciones segregativas de agregados que no están adecuadamente cubiertos y conectados por la pasta de cemento.

ORÍGENES DEL PROBLEMA: El conjunto de causas que contribuyen a la formación de “nidos de abeja” generalmente se atribuye a las deficiencias en el control de calidad del hormigón: planificación, diseño de mezcla, embalaje, transporte e instalación. Las deficiencias con respecto a la cantidad de pasta de cemento y el contenido “fino” correcto representan el elemento “desencadenante” de los procesos segregativos, procesos que pueden adquirir mayor relevancia en presencia de errores en la instalación y en las operaciones de compactación del conglomerado.

Incluso cualquier imprecisión en la construcción del encofrado de contención puede aumentar la incidencia de fenómenos segregativos y la entidad cuantitativa y dimensional de los “nido de abeja”.

POSIBLES CONSECUENCIAS: Las manifestaciones de segregación representadas por los “nidos de abeja” afectan principalmente la apariencia de las estructuras. En los casos más pronunciados, los aspectos funcionales y de servicio pueden verse afectados. En cualquier caso, son perjudiciales para la durabilidad de las obras.

MEDIDAS DE PREVENCIÓN: Se pueden resumir con intervenciones en el diseño de la mezcla, así como en los métodos de colocación y compactación. En cuanto al diseño de la mezcla, se recomiendan intervenciones dirigidas a aumentar el contenido de pasta de cemento y la cohesión mediante el diseño de mezclas, que en cualquier caso sean consistentes con composiciones granulométricas de tipo continuo, con un mayor contenido de cemento y agregados finos.

La adición de humo de sílice (tipo MICROSIL 90) también puede proporcionar contribuciones importantes en términos de calidad y cantidad de pasta de unión. La adición de fibras de polipropileno (tipo READYMESH) permite aumentos significativos en la cohesión de las mezclas cuando están frescas.

MÉTODOS DE REMEDIACIÓN: Los posibles métodos de remediación, destinados a remediar las consecuencias estéticas y las deficiencias protectoras, contemplan la restauración cortical (relleno), después de una preparación adecuada, con morteros cementosos tixotrópicos, aplanables, adhesivos, con contracción compensada, (por ejemplo, REPAR SM, REPAR TIX o REPAR TIX HG). La homogeneidad del color y la textura y la restauración de los rendimientos protectores necesarios se pueden lograr mediante la aplicación de pinturas específicas (como PROTECH WAC y PROTECH WAC-T).

DESCRIPCIÓN: La reacción álcali-sílice o agregado alcalino (RAA) puede ser, al mismo tiempo, un “defecto” y una causa de degradación congénita casi siempre, derivada de la presencia de sílice amorfa en los gránulos grandes del agregado. Representa un problema importante en algunos países. En Italia ocurrió más esporádicamente y en áreas geográficas definidas, especialmente en las provincias de Rávena, Pesaro Urbino, Ancona, Pescara, Campobasso y Foggia.

Se manifiesta de varias maneras: en los estratos de pavimentos de hormigón, generalmente ocurre puntualmente, con desprendimientos cónicos truncados invertidos, de tamaño limitado, que se expanden, para formar escamas con desprendimientos más o menos importantes, a menudo acompañado de la presencia de gotas gelatinosas (gel de silicio rico en álcali). En las estructuras determina la aparición de grietas difusas, destinadas a deteriorarse aún más con el tiempo.

ORÍGENES DEL PROBLEMA: La reacción ocurre cuando ocurren las condiciones previas necesarias: un hormigón con un alto contenido de álcali en el cemento, la presencia simultánea de agregados reactivos y la existencia de valores de humedad relativa superiores al 85%, y es a menudo resaltado por la aparición de “gel” alrededor de los agregados. El ópalo, la calcedonia, la tridimita y la cristobalita son las formas más comunes de agregados que contienen sílice reactiva. En realidad, el origen de los álcalis también puede ser externo, por ejemplo, cuando el hormigón entra en contacto con las soluciones de cloruro de sodio, derivado de las sales de deshielo utilizadas en el sistema de carreteras.

POSIBLES CONSECUENCIAS: El daño ocurre tanto en forma de una red generalizada de grietas (llamado “mapa geográfico”) en elementos en cuclillas, como zócalos, tanto como grietas lineales paralelas al lado largo de los artefactos en elementos alargados (pilares), como finalmente como “conos invertidos” que se separan principalmente de la superficie de los pisos, llamados “pop-outs”. En términos prácticos, las consecuencias de la reacción RAA pueden asumir los valores funcionales que, en los pavimentos de hormigón, también incluyen la imposibilidad de un uso correcto del trabajo, mientras que en las estructuras y en los casos más extremos, los aspectos estáticos pueden verse afectados, y rendimiento y durabilidad.

MEDIDAS DE PREVENCIÓN: El proceso expansivo de la reacción álcali-agregado puede controlarse, hasta la inhibición práctica, mediante la adición, durante la fase de mezcla del hormigón, de rellenos capaces de “enganchar” los álcalis, restándolos de la reacción misma. Entre las diferentes opciones, los rellenos de humo de sílice superpozolánico (microsílice), del tipo MICROSIL 90, representan la solución más citada en la literatura por su eficacia comprobada en décadas de experimentación y aplicaciones prácticas, también certificada en la extensa literatura disponible sobre el tema.

MÉTODOS DE REMEDIACIÓN: Las posibilidades de intervención en estructuras y pisos de hormigón existentes, afectadas por la reacción de los álcalis agregados siempre han sido poco confiables, a veces incluso dañinas en sus efectos. Los recubrimientos con varios tipos de resinas sintéticas, por ejemplo, a menudo han acentuado y/o acelerado el fenómeno. Los avances más actualizados en la nanotecnología de los compuestos de litio han puesto a disposición soluciones que están demostrando ser decididamente prometedoras. Entre las soluciones mencionadas, QL NANO LITHIUM, es particularmente interesante por la característica peculiar de “agente de impregnación sin película”, fácil de usar, confiable en términos funcionales, libre de riesgos de acentuación y/o aceleración de la reacción.

DESCRIPCIÓN: El documento ACI 201.1R: “Guía para realizar inspecciones visuales de hormigón en servicio” define el fenómeno como “descamación” localizada de porciones superficiales de hormigón (o de conglomerados de hormigón en general), de una entidad que varía de partículas reducidas a escamas de dimensiones significativas, mayores de 20 milímetros, a menudo acompañadas por la exposición de los agregados más grandes.

ORÍGENES DEL PROBLEMA: se pueden enumerar una serie de causas a menudo coagentes, tales como: diseño de mezcla inadecuado para las condiciones de exposición (clase de exposición), debido a la falta o incorrección del aire incluido, relación excesiva agua-cemento, procesos llevados a cabo en presencia de sangrado, efectos de los ciclos de congelación/descongelación, curado inadecuado, acción agresiva de las sales de fusión anticongelante, aplicaciones de endurecimiento del polvo en pisos de cemento con características inadecuadas.

POSIBLES CONSECUENCIAS: Las discontinuidades superficiales y la exposición de las capas internas del conglomerado, como consecuencia de la escala, pueden determinar las críticas estéticas, funcionales y, desencadenando procesos degenerativos adicionales, la durabilidad de las obras. El alcance de las consecuencias mencionadas está relacionado con el significado y la distribución de los eventos.

MEDIDAS DE PREVENCIÓN: El diseño de mezcla adecuados para la clase de exposición, en términos de relación A/C, contenido de aire, etc., junto con los métodos correctos de colocación y curado, representan las medidas de prevención más recomendadas. La adición de fibras de polipropileno como READYMESH proporciona garantías adicionales.

MÉTODOS DE REMEDIACIÓN: Están representados esencialmente por la reconstrucción de las áreas relacionadas con morteros de cemento adecuados para las condiciones de exposición, después de una cuidadosa preparación y eliminación de polvo de los sustratos. Para la restauración y/o aumento de las condiciones de protección, es posible recurrir a la aplicación de protectores específicos de impregnación, no pelicular, nanotecnológicos, a base de silicato de litio (como QL NANO LITHIUM ).

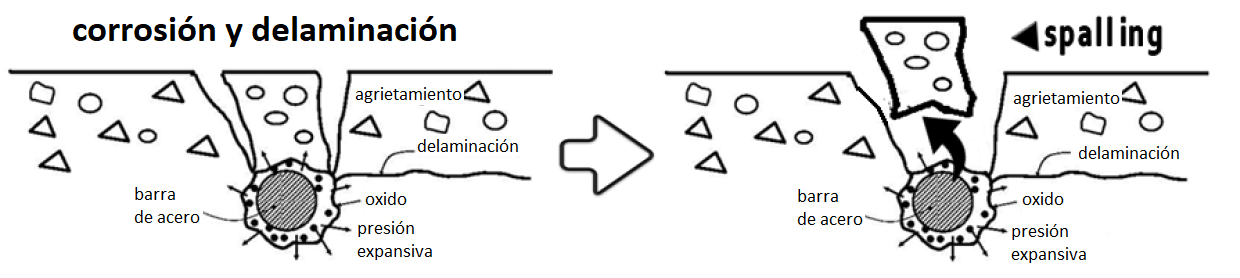

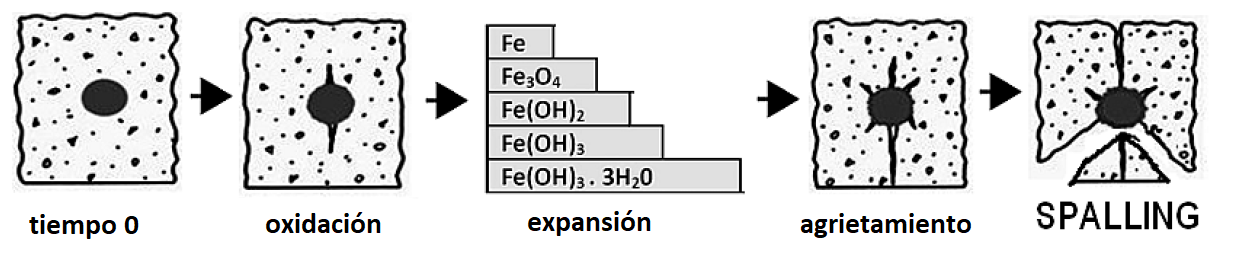

DESCRIPCIÓN: El fenómeno llamado desprendimiento es consecuencia de procesos corrosivos, oxidativos y expansivos que pueden ocurrir en estructuras en hormigón reforzado. Se evidencia por la destrucción y la expulsión, más o menos profunda, de la capa de hormigón colocada para proteger el refuerzo.

ORÍGENES DEL PROBLEMA: La “despasivación” de la interfaz hormigón/acero y la consiguiente pérdida de protección del acero, que por lo tanto está expuesta a procesos oxidativos y corrosivos, es la causa más general de los fenómenos de desprendimiento.

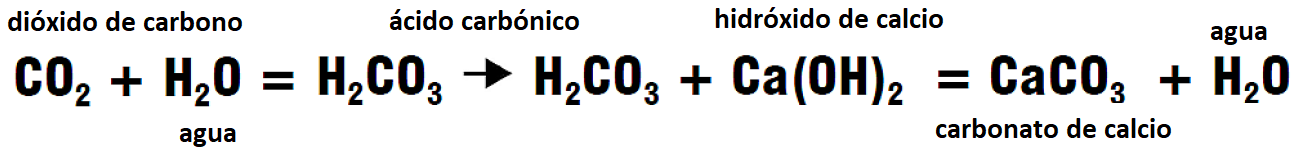

La “despasivación” de la interfaz hormigón/acero generalmente es consecuencia de los procesos de carbonatación del hormigón, a través de la reacción:

El producto de reacción, el carbonato de calcio, tiene un pH insuficiente para mantener la condición de protección por pasivación del acero que constituye los refuerzos. Los fenómenos oxidativos, corrosivos y expansivos mencionados a continuación. Para comprender mejor la importancia del agua, como la humedad, se debe considerar que la carbonatación no es la reacción de un gas, dióxido de carbono, con una sustancia sólida, hormigón, sino la reacción de un gas, dióxido de carbono, disuelto en una película húmeda, con los álcalis en solución, presente en el hormigón.

En este contexto, la oxidación y la corrosión son de importancia fundamental. Por lo tanto, es importante tener en cuenta que la corrosión es un proceso electroquímico que requiere, para que ocurra, la presencia simultánea de un ánodo (acero despasivado), un cátodo (definido por oxígeno y agua) y un electrolito húmedo (hormigón).

También se pueden considerar e investigar causas más generales y causas tales como la calidad del hormigón, la calidad y el grosor de la cubierta de hormigón, la incidencia y profundidad de la carbonatación, la posible presencia de cloruros y corrientes parásitas.

POSIBLES CONSECUENCIAS: El desprendimiento es consecuencia de una condición que tiene el valor de la crítica conservadora extrema. En ausencia de medidas de restauración adecuadas y oportunas, pueden producirse daños estructurales graves y compromisos estáticos que son difíciles y costosos de remediar.

MEDIDAS DE PREVENCIÓN: Las medidas más efectivas son las mismas que las adoptadas generalmente para la prevención del deterioro del conglomerado de hormigón armado, contempladas en UNI EN 206-1: el diseño de un hormigón de calidad adecuada para las condiciones de exposición y servicio, la provisión de servicios adecuados, espesor de la cubierta de hormigón, la instalación cuidadosa y compactación, la adopción de rigurosas técnicas de curado y sazonamiento húmedo, el posible uso, cuando sea necesario, de medidas de protección con pinturas de cobertura o semi-cubierta impermeables al agua y al vapor permeable (como PROTECH WAC o PROTECH WAC-T). Se puede proporcionar una contribución adicional mediante la adición de fibras de polipropileno como READYMESH capaz de constituir un anti-agrietamiento e inhibición de la motilidad del agua.

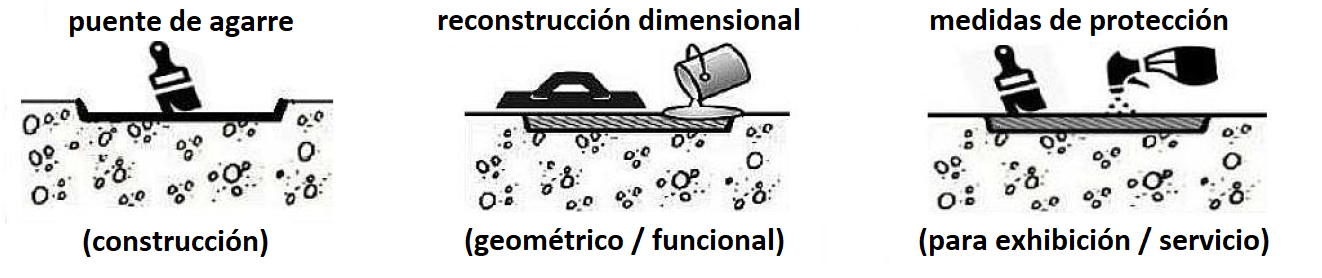

MÉTODOS DE REMEDIACIÓN: La expulsión de la cubierta de hormigón no es un fenómeno puntual sino el síntoma de una condición degenerativa profunda. Sigue la necesidad de intervenciones de restauración con un valor estructural, que requieren la eliminación del hormigón degradado (A), la eliminación del polvo, la saturación con agua, la aplicación de un re-alcalinizador (B) como CONSILEX SAN, la preparación de los hierros refuerzo hasta el estado de brillo metálico, la aplicación de un mortero de microcemento pasivo (C) como REPAR MONOSTEEL, la reconstrucción de las áreas eliminadas y/o faltantes con morteros de cemento adecuados (D) como REPAR TIX o REPAR TIX HG, cualquier tipo de alisado homogeneizante REPAR SM y acabado protector con pinturas, recubrimientos o semi-recubrimientos correctamente impermeables al agua y permeables al vapor (E) como PROTECH WAC o PROTECH WAC-T.